Concepção de elementos impactantes no desempenho do planejamento da cadeia de suprimentos em PME: Uma amostragem no Circuito das Águas Paulista - SP / Brasil

RESUMO

O presente artigo busca examinar alguns dos principais fatores que influenciam no desempenho do planejamento da cadeia de suprimentos (PCS) em indústrias de pequeno e médio porte (PMP), localizadas no Circuito das Águas Paulista a cerca de 150KM de São Paulo Capital. O documento se esforça ainda para expor o grau de percepção sob o ponto de vista das empresas participantes com este porte no âmbito da cadeia de suprimentos, relacionando os impactos vivenciados na prática, e seus níveis relativos de importância, através de entrevistas previamente estruturadas. Contribuindo assim, com a identificação dos principais problemas em termos de alinhamento e integração para estreitar a distância atual entre a teoria e a prática. Para isso são estudadas quatro categorias: Planejamento de vendas e operações (S&OP), Gerenciamento colaborativo de materiais, Planejamento e controle da produção (PCP) e Gestão de riscos.

INTRODUÇÃO

Difícil iniciar uma abordagem sobre o tema planejamento da cadeia de suprimentos (PCS) sem mencionar o bom e velho clichê: o mercado está cada dia dinâmico e continuamente mais exigente, especialmente nos últimos tempos, pós-crise econômica, a atual competitividade mundial é o principal motor para as pequenas e médias empresas (PME) analisarem sistematicamente suas principais atividades de planejamento em razão de sobreviverem.

O gerenciamento efetivo do controle de compras e processos de produção que ligam fornecedores e produtores são atividades essenciais para qualquer empresa de fabricação (CHRISTOPHER, 2004).

Porém, as PME de manufatura são entidades claramente diferentes do que seus parceiros maiores (Rahimifard e Newman, 2001). No Brasil, temos 5,7 milhões de pequenas e médias empresas, que representam 99% do total, e cerca de 9 mil grandes empresas. As PME são responsáveis por cerca de 57 milhões de empregos, 60% dos postos de trabalho brasileiros (London, 2013) e, embora as cadeias de suprimentos possam ser dominadas por grandes organizações que dependem de uma série de PME.

Enquanto as PME têm um forte foco nas exigências dos mercados que elas servem, por razões financeiras, esse foco tende a ser direcionado na maximização das oportunidades de vendas em curto prazo em vez de otimizarem o desempenho da cadeia de suprimentos a longo prazo (MEZGAR et al., 2000; WYER e MASON, 1998).

Contudo, a sobrevivência das PME individuais depende da sua capacidade de desenvolver sistemas internos de controle empresarial, que estão alinhados com as necessidades mais amplas de seus clientes e da cadeia de abastecimento do que ser meramente focado em produzir o próximo pedido (TARN et al., 2002).

O foco principal dessa pesquisa se resume na percepção de impactos da correlação entre os diversos relacionamentos envoltos as negociações externas no contexto de um fornecimento da cadeia e as atividades internas de planejamento das operações industriais na prática em indústrias de pequeno e médio porte (PMP) caracterizadas com até 499 funcionários segundo o SEBRAE (2006), visando contribuir para a evolução e crescimento das mesmas.

Os autores pretendem responder a seguinte questão de pesquisa: Qual a percepção do grau de importância das indústrias Brasileiras de PMP sobre o papel de quatro dimensões importantes relacionadas ao planejamento da cadeia de suprimentos.

A abordagem aplicada segue um modelo qualitativo baseado em entrevistas pré-estruturadas como um método de coleta de dados (Yin, 2009). De acordo com as observações de Qu e Dumay (2011), as entrevistas são um dos mais importantes métodos de coleta de dados qualitativos, pois fornecem uma maneira útil para os pesquisadores compreenderem sobre o mundo dos outros. Assim, a metodologia é consistente com a natureza da questão que define o âmbito de investigação em termos de obtenção da percepção do grau de importância das indústrias Brasileiras de PMP sobre o papel de importantes atividades relacionadas ao PCS na prática. A pesquisa foi realizada no Circuito das Águas Paulista, composto por nove cidades: Águas de Lindóia, Amparo, Holambra, Jaguariúna, Lindóia, Monte Alegre do Sul, Pedreira, Serra Negra e Socorro (DIGITATOS, 2018).

A compreensão das quatro dimensões exploradas a fim de identificar seus respectivos graus de importância para melhorar o desempenho do PCS em indústrias de PMP é apresentada a seguir:

- Planejamento de vendas e operações (S&OP), que dá suporte a obtenção de resultados a médio e longo prazo com atuações interfuncionais, visando balancear a demanda e os planos de suprimentos;

- Gerenciamento colaborativo de materiais (GCM), que atua no planejamento de abastecimento de estoques ao longo da cadeia, através do compartilhamento de informações colaborativas entre os elos da cadeia;

- Gestão de Riscos da Cadeia de Suprimentos (GRCS), que envolve identificar e controlar, prevenir e mitigar as vulnerabilidades dos riscos internos e externos que possam afetar o desempenho de uma cadeia de suprimentos.

- Planejamento e controle da produção (PCP) têm como foco facilitar as práticas de planejamento e controle, integrando setores e centros produtivos de modo a estarem balanceados com a demanda, e principalmente alinhados com a estratégia competitiva da empresa.

Segundo Jonsson e Holmström (2016), a literatura esclarece o problema geral que os diferentes tipos de PCS são projetados para resolver, mas não especifica como configurar uma solução ou o que esperar da implementação em um contexto específico.

O estudo de Goh e Eldridge (2015) é um dos poucos estudos que explicam como a configuração e os resultados do S&OP se relacionam com o contexto.

Ainda assim, pouco se sabe sobre como a complexidade da cadeia de suprimentos, cultura e os modelos de negócios afetam os níveis de maturidade de S&OP adequados (IVERT e JONSSON, 2014; TAVARES THOMÉ et al., 2012, 2014a, b).

Para PCP e o GCM, a literatura reconhece que a integração vertical através de vários níveis da cadeia de suprimentos ou produção amplas redes permitem implementação (Kouvelis et al., 2006; Pibernik e Sucky, 2007; Rudberg e Thulin, 2008; Jonsson et al., 2013), porém, a literatura não questiona se ou como esses tipos de intervenção são práticos em níveis mais baixos de integração vertical. A pesquisa de GCM ainda não forneceu uma visão clara, compreensão completa de como configurar e o que esperar do gerenciamento colaborativo em diferentes contextos, apesar de reconhecer o problema (HOLWEG et al., 2005; DONG et al., 2007; DANESE, 2011; JONSSON E MATTSSON, 2013; XU et al., 2015).

Segundo Lockamy III (2014) é impossível garantir que a gestão de riscos sesse todos os problemas possíveis de fornecimento. Porém, embora muitas vezes não seja possível prever com precisão quando tais eventos ocorrerão, é possível avaliar a probabilidade de ocorrência por meio do desenvolvimento de perfis de risco do fornecedor. Portanto, é imperativo que as organizações tenham a capacidade de analisar o grau de risco associado aos fornecedores que compõem suas redes de cadeia de suprimentos.

A evidência dos resultados práticos da introdução de diferentes tipos de PCS é limitada, embora os resultados pretendidos sejam discutidos na literatura.

Quando os resultados são relatados, muitas vezes é da perspectiva limitada de uma única empresa ou, na melhor das hipóteses, para uma única tarefa de planejamento em uma díade (JONSSON e HOLMSTRÖM, 2016).

No entanto, os resultados de muitos tipos de PCS nem sempre são como se espera, como visto no baixo nível de adoção na prática.

A pesquisa consuma que, apesar das literaturas sugerirem diversos mecanismos que contribuem para os resultados do PCS, cada dimensão analisada proporciona níveis relativos de importância para PME esclarecer como os resultados intencionais e/ou não intencionais impactam no desenho PCS em contextos específicos. Alguns dos pré-requisitos fundamentais para melhorar o desempenho no PCS em PME são conseguir uma coordenação eficaz das atividades de PCP, tornando os processos ágeis e flexíveis, com estoques enxutos. Outro ponto é conseguir a maturidade de pessoal para alcançar o alinhamento das ações no âmbito da cadeia de suprimentos com as estratégias da organização, os principais fatores que contribuem para isso são as quebras de paradigmas das culturas ?familiares? de gestão, investimento em capital humano, sistemas de incentivo atrelados a avaliação de desempenho, processos centrais e tecnologia. Ainda assim, é necessário estreitar os elos de confiança entre os parceiros comerciais, desenvolver fornecedores também flexíveis e ágeis, mensurar e mitigar a vulnerabilidade e exposição aos riscos através de trocas de informações colaborativas e inteligentes, como por exemplo, gerenciar o estoque dos principais clientes, aumentando assim a rentabilidade de toda a cadeia.

Planejamento da Cadeia de Suprimentos

De acordo com Oliva e Watson (2011) pg. 434, o PCS caracterizou-se na literatura como estrutura, processo, sistema ou método para coordenar e sincronizar as atividades voltadas para o fornecimento e a demanda para gerar valor da cadeia de suprimentos através da colaboração organizacional.

Um número crescente de empresas está introduzindo a função da cadeia de suprimentos em suas organizações como uma resposta aos desafios enfrentados em seus ambientes de negócios atuais (LOCKAMY III, 2014).

O papel desta função é fornecer um mecanismo para a criação de redes de cadeia de fornecimento que integram material, informações e fluxos de caixa entre as unidades organizacionais independentes que existe além dos limites de uma única empresa (BOUTE et al., 2011).

O gerenciamento da cadeia de suprimentos procura melhorar o desempenho competitivo de toda a cadeia através da aplicação de uma abordagem integrada para o planejamento e controle de materiais, informações e fluxos de dinheiro entre os seus membros (JABBOUR et al., 2011).

No entanto, empresas de fabricação, atacadistas e varejistas introduzem o PCS na tentativa de melhorar o desempenho nas operações e para melhor alinhar as operações e parceiros da cadeia de suprimentos com estratégia de negócios (Stank et al., 2012; Tohamy et al., 2013).

Porém, o resultado de tais esforços para integrar demanda e oferta através de planejamento ficou aquém das expectativas, expondo uma lacuna entre a promessa e a prática (ALFTAN et al., 2015; TATE et al., 2015).

Estreitando a lacuna entre a teoria e prática com S&OP Os benefícios potenciais e vantagens competitivas que pode ser obtido do gerenciamento da cadeia de suprimentos (GCS) precisam ser alcançados em grau substancial através do planejamento da cadeia de suprimentos (GONZÁLEZ-LOUREIRO et al., 2015). Se os resultados do PCS ficam aquém das expectativas, não é apenas o PCS que não está cumprindo sua promessa à empresa, mas também à GCS (JONSSON e HOLMSTRÖM, 2016).

Os níveis mais baixos de maturidade do S&OP centram-se no problema da previsão e colaboração entre as funções de demanda e oferta, enquanto o S&OP mais maduro a maturidade amplia o alcance do problema para incluir o planejamento inter-organizacional e integrando S&OP com planejamento financeiro, de risco e de negócios (JONSSON e HOLMSTRÖM, 2016).

A literatura enfatiza o papel do S&OP maduro como motor do planejamento de negócios (Grimson e Pyke, 2007; Ivert e Jonsson, 2014) visando uma tomada de decisão coordenada de empresas e rede para criar valor (TOHAMY et al., 2013).

Para que sejam tomadas decisões deste tipo, é necessário o desenvolvimento de uma certa "visão de futuro" que considere, dentro do horizonte de tempo associado, fatores como a previsão de demanda e o nível de capacidade desejado (CORRÊA, GIANESI e CAON, 2007).

Segundo Wallace (2001), uma das melhores soluções que visam prover esta "visão de futuro" é o processo de S&OP, pois um de seus principais objetivos é atingir o balanceamento entre a demanda e a oferta de produtos, mostrando com antecedência, quando e onde as faltas e excessos de capacidade irão ocorrer.

Cada elo na cadeia é dependente de todos os outros elos, e o serviço do consumidor final é um processo coletivo e interdependente, embora não necessariamente um processo consistente (COHEN e ROUSSEL, 2004).

Portanto, todas as funções que integram a cadeia de valor de uma empresa contribuem para seu sucesso ou fracasso. Tais funções não são operadas isoladamente. Uma única função não é capaz de assegurar o sucesso da cadeia. O fracasso, porém, em uma delas pode levar à derrocada total da cadeia (CHOPRA e MEINDL, 2003, pg.27).

O baixo desempenho de uma parte de uma cadeia de suprimentos impacta, em maior ou menor grau, no resto da cadeia de suprimentos que pode reduzir a competitividade da cadeia inteira para atender aos requisitos do consumidor final e levam a novas pressões e conflitos ao longo da cadeia (TOWERS e BURNES, 2008).

Gerenciamento Colaborativo de Materiais

Relacionamento colaborativo envolve troca de informações para o benefício conjunto do comprador e fornecedor (CHEN, 2003).

Combinar informações coletadas na cadeia de suprimentos com análise da demanda do cliente pode aumentar a precisão da previsão de demanda e do planejamento de produção, aprimorando o desempenho em toda a cadeia (SELEN e SOLIMAN, 2002).

Um dos aspectos mais importantes para a gestão eficaz da cadeia de suprimentos é a criação e desenvolvimento de confiança entre as partes cooperantes (LEE e BILLINGTON, 1992; SVENSSON, 2004; FAWCETT et al., 2008a). A confiança entre os elos facilita a colaboração em cadeias de suprimentos (FAWCETT et al., 2008b).

Quando as empresas compartilham informações sobre a situação atual em relação à demanda, ordens e inventários, elas estão em uma posição muito melhor para harmonizar suas atividades. Tais compartilhamentos de informações podem trazer benefícios não só operacionais, mas também táticos e estratégicos, melhorando potencialmente a compreensão dos gerentes de cadeia de suprimentos para mitigar a incerteza dentro e entre organizações.

Porém, o interesse próprio pode impedir uma organização de compartilhar informações se estiverem preocupadas com o comportamento oportunista por parte de seus parceiros (SIMATUPANG e SRIDHARAN, 2002).

O inventário gerenciado por fornecedores (VMI) é uma iniciativa de cadeia de fornecimento, onde o fornecedor está autorizado a gerenciar estoques de unidades de estoque convencionais em locais de varejo. Os benefícios da VMI são bem reconhecidos pelos negócios de varejo bem-sucedidos, como o Wal-Mart. Na VMI, a distorção da informação da demanda (conhecida como efeito chicote) é minimizada, as situações de estoque são menos frequentes e os custos de estoque são reduzido (ÇETINKAYA e LEE, 2000).

Porém, VMI são usados para uma quantidade de itens e, apesar de muitos estudos, não está claro quando e como compartilhar informações de planejamento nas cadeias de suprimentos (SAHIN e ROBINSON, 2002; JONSSON e MATTSSON, 2013).

Uma gestão empresarial bem-sucedida demanda uma gestão sistemática e estratégica da informação, relações, finanças e fluxos de materiais através de redes nacionais, regionais e globais de empresas que muitas vezes operam em diversos contextos políticos, sociais e culturais (FAYEZI et al., 2012).

Vários autores enfatizam a importância da agilidade e flexibilidade como características vitais para eficiência e capacidade de resposta na cadeia de suprimentos (VAN HOEK, 2001; TAN e WANG, 2010; FRANCAS et al., 2011).

Para Fayezi et al. (2012), a agilidade na cadeia de suprimentos trata-se de uma habilidade estratégica que contribui para as organizações perceberem e iniciar uma resposta rapidamente, enquanto a flexibilidade da cadeia de suprimentos se refere a capacidade operacional de auxiliar as organizações a lidar com eficiência a mudança, internamente e/ou através dos seus parceiros contra as incertezas internas e externas. Portanto, o desenvolvimento de uma cadeia ágil e flexível pode ser considerado como uma estratégia chave para as empresas prosperarem no contexto contemporâneo. Empresas ágeis e flexíveis são capazes de configurar inúmeros parâmetros, incluindo o produto, parceiro, relacionamento, mercado e prioridades, tais como tempo, custo, qualidade e de risco, com o intuído de atender as necessidades tanto da cadeia de suprimentos como do cliente final (YUSUF et al., 1999; CHRISTOPHER e TOWILL, 2001; WIELAND, 2013).

Gestão de Riscos na Cadeia de Suprimentos

O tema riscos da cadeia de suprimentos tornou-se um tema crescente de pesquisa de gestão (PECK, 2006).

Assim, como as organizações ao aumentar sua dependência de redes de cadeia de suprimentos integrada, tornam-se mais vulneráveis a perfis de risco.

Handfield e McCormack (2007) definiram fatores operacionais, de rede e externos como categorias de riscos da cadeia de suprimentos. O risco operacional é definido como o risco de perda resultante de processos internos, pessoas ou sistemas inadequados ou falhados. A qualidade, entrega e problemas de serviço são exemplos de riscos operacionais. O risco de rede é definido como risco resultante da estrutura da rede de fornecedores, como propriedade, estratégias de fornecedores individuais e acordos de rede de fornecimento. O risco externo é definido como um evento impulsionado por forças externas, como clima, terremotos, forças políticas, regulatórias e de mercado. Assim, os riscos de desastres são um componente dos riscos externos da cadeia de suprimentos.

Os pesquisadores Spekman e Davis (2004) definem o risco como a probabilidade de variação em um resultado esperado. Portanto, é possível quantificar o risco, uma vez que é possível atribuir estimativas de probabilidade a esses resultados (KHAN e BURNES, 2007).

O século XXI tem sido marcado por interrupções generalizadas nas cadeias de abastecimento causadas por protestos de combustível, surtos de doenças, ataques terroristas, e a ameaça das armas de destruição em massa (JÚTTNER, 2006).

Para Tang (2006) as incertezas causadas pelos ciclos econômicos, as demandas dos consumidores e as catástrofes naturais e causadas pelo homem fornecem fontes de riscos para cadeia de suprimentos. Essas fontes de incerteza podem ser categorizadas como ?eventos de risco? que podem levar a interrupções no fornecimento em cadeia que inibem o desempenho global.

De acordo com Wong e Wong (2007), para alcançar uma cadeia de suprimentos eficiente, a avaliação de desempenho de toda a cadeia de suprimentos é extremamente importante. Isso significa utilizar os recursos combinados dos membros da cadeia de suprimentos da maneira mais eficiente possível para fornecer produtos e serviços competitivos e econômicos. Assim, ?a eficiência da cadeia de abastecimento global? é definida como a eficiência que leva em conta as múltiplas medidas de desempenho relacionadas com os membros da cadeia de abastecimento, bem como a integração e coordenação das performances desses membros. Como tal, gerenciar esta eficiência da cadeia de suprimentos total é realmente uma tarefa muito difícil e desafiadora.

Ross (1998) já mencionou que, mesmo dentro de grandes corporações como a Sears e a General Motors, que possuíam grandes sistemas de cadeia de suprimentos, a totalidade dos sistemas de medição do desempenho da cadeia de suprimentos não existia.

Simplicidade do PCP para aumentar a responsividade do PCS

Para reduzir a lacuna entre a prática e a promessa, é necessário entender como o alcance do planejamento da cadeia de suprimentos (PCS) pode ser estendido através de inovações e através da simplificação da implementação (JONSSON e HOLMSTRÖM, 2016).

A simplificação do PCS é um mecanismo que pode ser utilizado para ampliar seu escopo e fechar a lacuna entre a promessa e a prática, a dificuldade na implementação de PCS que possuem estruturas complexas e múltiplos níveis é uma possível razão para níveis baixos de adoção. O tipo de intervenção de planejamento da cadeia de suprimentos e quanto esforço são necessários para a execução depende da flexibilidade da produção (JONSSON e HOLMSTRÖM, 2016).

Na fabricação convencional, ferramentas e processos são inflexíveis, assim surge à necessidade de intervenções de gerenciamento de materiais na cadeia de suprimentos para garantir que os produtos sejam produzidos em tempo e em tamanhos de lotes suficientes para locais designados, a fim de atender a demanda prevista. Isto é particularmente desafiador na introdução de produtos onde as estruturas da cadeia de suprimentos são amplas (HOLMSTRÖM et al., 2006).

A configuração também afeta custos e cria a necessidade de produção em lotes e mantendo inventários. Essa inflexibilidade na mudança de produção aumenta a importância do PCS focado na coordenação do PCP especulativa e na construção de inventários em todas as cadeias de suprimentos antecipando a demanda (CHRISTOPHER e HOLWEG, 2011).

Para Jonsson e Holmström (2016) é difícil implementar S&OP de maior maturidade quando as instalações de produção não respondem às mudanças na demanda e estratégia e a inovação no planejamento da cadeia de suprimentos é inibida pela falta de inovação em gerenciamento de materiais e gerenciamento da produção.

Práticas do sistema Just in Time (JIT)

O sistema JIT, é um facilitador importante para aumentar o âmbito do PCS para incluir decisões de produção e planejamento de capacidade de resposta. Uma prática chave na produção JIT é aumentar a flexibilidade, reduzindo os tempos de setup e agilizando os tempos início de processo, o que é um meio de aumentar a flexibilidade de produção. Isso facilita a mudança de produção em resposta à demanda e melhora a negociação de incertezas na demanda (CHRISTOPHER e HOLWEG, 2011).

Na fabricação JIT, ferramentas rápidas melhora a flexibilidade de produção e simplifica o planejamento da cadeia de suprimentos.

Ferramental mais flexível, por sua vez permite que novos produtos sejam produzidos em vários locais diferentes, possivelmente mais perto dos clientes, simplificando o planejamento através do adiamento e a aceleração simultânea dos produtos em instalações mais próximas dos clientes (WOHLERS, 2009).

De acordo com Jonsson e Holmström (2016), quando a produção flexível responde à demanda desencadeada pela visibilidade de estoques ou produtos inteligentes, há menos necessidade de previsão detalhada em horizontes futuros longos, assim, fornecedores que respondem à demanda mais perto dos clientes têm menos necessidade de gerenciamento de inventário em vários níveis.

DISCUSSÃO DE RESULTADOS

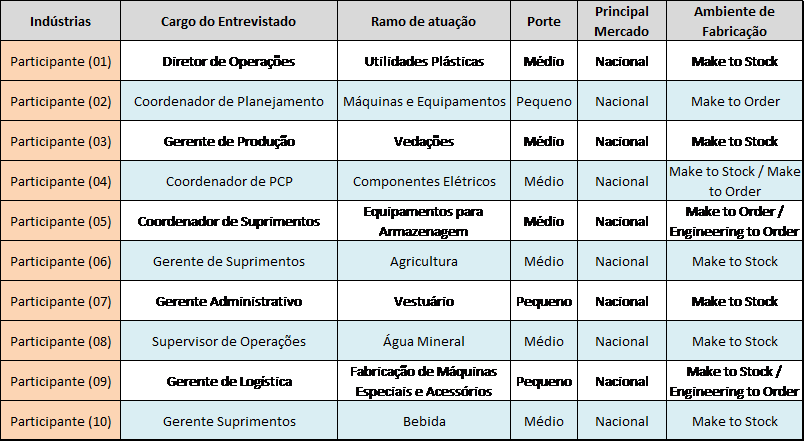

As características das empresas participantes são demonstradas a seguir na Tabela 1. Cerca de 50 empresas foram convidadas a contribuir com pesquisa, dessas 13 empresas manifestaram o interesse em participar. Dentre as empresas interessadas 3 não aderiam ao perfil proposto pela pesquisa.

Assim, para um melhor direcionamento ao objetivo da pesquisa foram selecionadas 10 empresas de PMP para amostragem. As entrevistas em si duraram cerca de 1 hora, exceto uma delas que excedeu aproximadamente 20 minutos, incluindo algumas informações sobre a história da empresa e ramo de atuação.

Tabela 1 ? Informações das indústrias entrevistadas.

Fonte: Autoria própria (2018)

As percepções dos participantes sobre os tópicos abordados são resumidamente apresentadas nesta seção, cruzando as respostas similares em cada categoria através de palavras-chaves.

Planejamento de vendas e operações (S&OP)

O investimento em capital humano nas PME é percebido como um fator determinante para obter um S&OP maduro e eficiente, em especial os níveis hierárquicos mais elevados, os quais nem sempre estão sensibilizados a respeito da importância dessa dimensão e isso se torna uma tarefa difícil para empresas deste porte devido suas limitações de recursos, por exemplo: Participantes (01, 05, 09 e 10).

A aceitação da metodologia teórica sem empreender as customizações necessárias para cada negócio, envolvimento inadequado dos stakeholders e falta de metas alinhadas ao negócio também são fatores de dificuldade, além da necessidade de alinhamento efetivo entre as áreas. Os principais impactos gerados são estoques desequilibrados, falta de produto para vendas e paradas de produção, contribuições dos Participantes (08 e 10).

Outros fatores importantes para o sucesso são o investimento em tecnologia, estrutura e cultura organizacional, além de reconhecer sobre a importância de se esforçar para melhorar o processo de previsão de demanda. Por exemplo, no caso do Participante (02), a empresa ainda não possui um sistema integrado (ERP), encontra-se em fase de implantação, gerando dificuldades para obtenção de um S&OP maduro. Para os Participantes (04 e 09), as dificuldades ocorrem no planejamento da demanda, pois, não existem reuniões prévias envolvendo todas as áreas interessadas, com isso o planejamento da produção (primordial para o desempenho do PCS) é impactado por eventos inesperados, como vendas maiores que o esperado, rupturas no fornecimento, falta de capacidade produtiva, entre outros fatores que aumentam os custos industriais. Participantes (03, 06 e 08) apontam a falta de interesse e entendimento da complexidade dos impactos gerados na cadeia, por parte do departamento comercial como uma das dificuldades para aprimorar o processo de previsão de demanda e reforçam sobre a importância desse processo para que as atividades operacionais sejam adequadamente realizadas para obter êxito no PCS.

Gerenciamento colaborativo de materiais

Percebe-se o gerenciamento colaborativo de materiais em PMEs quase ausente. Destaca-se como principais dificuldades a falta de confiança entre as partes, deficiências para definir uma agenda de interesse comum, a falta de conhecimento sobre as práticas efetivas de colaboração, como por exemplo, Inventário Gerenciado pelo Fornecedor (VMI) ou Previsão, Reabastecimento e Planejamento Colaborativo (CPFR), e a pressão por resultados financeiros normalmente se impõe às iniciativas de colaboração. Os Participantes (03, 05, 07, 08, 09 e 10) percebem uma necessidade de amadurecimento entre as partes para desenvolver uma relação ?ganha-ganha?, com trocas de informações e alinhamentos constantes, bem como participação ativa nos planejamentos de forma a minimizar os impactos para ambos os lados.

Muitas variações de demanda e sazonalidades também tornam difícil um acordo entre a empresa e seus fornecedores, que muitos são escolhidos por serem os mais baratos ou estarem mais próximos da empresa e nem sempre possuem altos níveis de flexibilidade e agilidade, por exemplo, Participantes (01, 06 e 08).

Os Participantes (01, 02 e 04) também mencionam a deficiência tecnológica de fornecedores, alguns não possuem um sistema ERP para trabalhar em sinergia com a empresa, o que resulta em inconfiabilidade na promessa de prazos, forçando clientes a elevarem seus níveis de estoques, afetando assim toda a cadeia.

Planejamento e controle da produção (PCP)

A coordenação eficaz das atividades de PCP, de modo a tornar os processos ágeis e flexíveis, visando não sofrer com atrasos ou custos elevados é fundamental para as PME, isso se torna possível quando a maturidade dos profissionais para alinhar as estratégias de recursos com as ações da cadeia de suprimentos à longo prazo é alcançada, não mais buscando objetivos individuais míopes das áreas.

O PCP é visto pelos Participantes (03, 06, 09 e 10) como uma atividade crucial para PME, com necessidade de uma comunicação interna efetiva, conduzindo para uma produção inteligente, integrando pessoas, processos e projetos.

De acordo com os Participantes (04, 05, 07 e 08) as formas de gestão e planejamento da produção convencional, torna difícil a sobrevivência nesse mercado cada dia mais competitivo e exigente em qualidade, custo e atendimento, fazendo com que essas empresas recorram às práticas japonesas de gestão para manter-se competitiva, visando ganho de flexibilidade, agilidade e redução de custos através da simplicidade dos processos.

O Participante (01) relaciona à antecipação de faturamento de pedidos (fura fila) no PCP como a principal dificuldade para atender o PCS, além da grande variedade de produtos vendidos.

E o Participante (02) aponta dificuldades para obter flexibilidade e agilidade no planejamento, por não existir um departamento de processos, ficando a cargo de o PCP reunir os responsáveis de cada área para discutir e analisar o desenho de cada projeto, visto que a empresa trabalha com produção sob encomenda e lead time elevados, pois cada projeto possui suas particularidade e especificações, assim os custos aumentam, pois muitas vezes se faz necessário dispender de horas extras para atender os prazos esperados pelos clientes.

Gerenciamento de risco na Cadeia de Suprimentos

Para gerenciar riscos é fundamental que haja um entendimento fiel sobre os processos, atividades, relacionamentos e fatores internos e externos, consequente a visibilidade antecipada dos pontos de vulnerabilidade, por fim a elaboração de planos antecipando ações para mitigar riscos por ordem de impactos inerentes ao negócio.

Os Participantes (01, 03, 04, 05, 07, 08, 09 e 10) atribuem à instabilidade política e incertezas da economia como principais fatores de riscos em PMEs, embora também tenham mencionado que produtos de fornecedores únicos, de baixa qualidade, inflexíveis, pouco confiáveis ou ainda retentores de informações, inviabilizando o desenvolvimento de novos parceiros dificultam a gestão de riscos.

Em especial o Participante (02) atribui a deficiência no acompanhamento efetivo das operações à falta de software integrado como sua maior dificuldade para gerenciar riscos, ficando vulnerável aos riscos de afetar informações a todo tempo, os impactos das variações são grandes, sejam na compra de matéria prima, durante a produção ou na logística e os custos aumentam com a lentidão de informações.

Devido às particularidades de seu negócio o Participante (06) aponta ainda os fatores intangíveis com principal dificuldade para gestão de riscos na cadeia.

Resultados da percepção de influência no desempenho do PCS

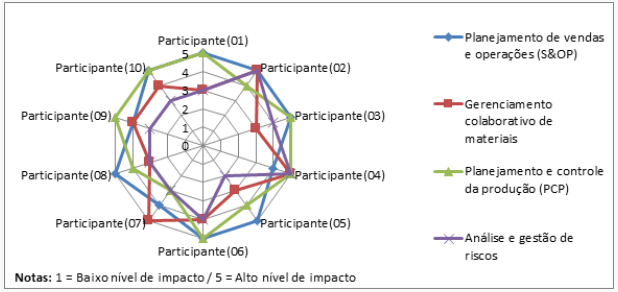

A tabela 2 apresenta o nível de percepção individual das PMEs participantes, sobre o grau de influência das quatro dimensões analisadas e seus níveis de impactos gerados no desempenho do planejamento da cadeia de suprimentos (PCS). Sendo: 1 = Baixo nível de impacto e 5 = Alto nível de impacto.

Tabela 2 ? Percepção de influência sobre o desempenho do PCS.

Fonte: Autoria própria (2018)

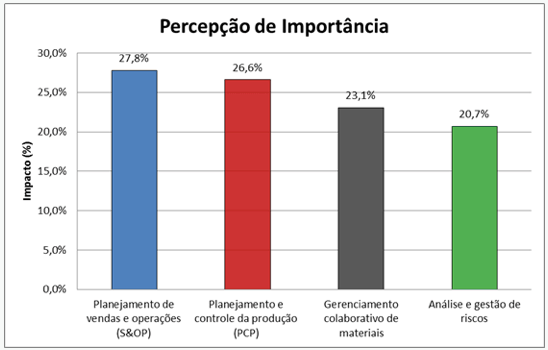

O resultado da pesquisa demonstra que o S&OP é percebido como principal fator de impacto para o desempenho do PCS nas PMEs, embora haja certo equilíbrio em relação ao PCP, conforme apresentado na figura 1.

Figura 1 ? Resultados da percepção de importância relativa para PME.

Fonte: Autoria própria (2018)

Considerações Finais

Verificou-se que os profissionais consideram alguns fatores imprescindíveis para buscar a excelência no PCS em PME industriais. Um deles é alcançar uma coordenação eficaz das atividades de PCP, tornando os processos ágeis e flexíveis, com estoques enxutos, outro fator é conseguir a maturidade de pessoal para alinhar as estratégias da organização com as ações no âmbito da cadeia de suprimentos, percebeu-se que os principais elementos que contribuem para isso são as quebras de paradigmas de culturas ?familiares? de gestão, investimento em capital humano, sistemas de incentivo atrelados à avaliação de desempenho, processos centrais e tecnologia.

Após estruturar a organização, é necessário estreitar os elos de confiança entre os parceiros comerciais, desenvolver fornecedores também flexíveis e ágeis, mensurar e mitigar a vulnerabilidade e exposição aos riscos através de trocas de informações colaborativas e inteligentes para aumentar a rentabilidade de toda a cadeia.

REFERÊNCIA

Revista Intellectus Nş49 Ano 2018

ISSN 1679-8902 44

Bruno Estéfan Perego