A evolução de maturidade na gestão de produtividade não é uma tarefa fácil, exige não apenas boa dose de conhecimento, como também mudanças de comportamento e muito empenho.

Uma pesquisa realizada com os principais executivos de várias empresas mostra que 43% deles citam a produção como a área mais importante de know-how de funcionários. Além disso, existe evidência de que as empresas estão gastando cada vez mais dinheiro no aprimoramento de sua produção. Sendo a área que as empresas mais gastam com consultorias ao redor do mundo, e isso se dá provavelmente porque as empresas reconhecem que a administração da produção oferece potencial para aumentar receitas, que se dá através da combinação de capacidade em atender maior receita com custos baixos.

Os resultados desta pesquisa demonstram os benefícios de uma evolução árdua, mas de grande importância para o atual cenário competitivo, marcado por inúmeros avanços tecnológicos e inovadores, as empresas têm se esforçado para impulsionar a melhoria contínua de seus processos, visando obtenção de melhores resultados no âmbito industrial e global.

Modelos de maturidade foram desenvolvidos em forma de resposta às necessidades de medir os progressos alcançados pelas organizações como resultados da melhoria contínua. Trata-se de uma tentativa de avaliação quantitativa de características qualitativas. Evoluir a maturidade significa melhorar sistematicamente os processos de negócios de uma organização, que são capazes de proporcionar maiores desempenhos ao longo do tempo.

O modelo de maturidade consiste em uma estrutura de ferramentas e práticas, permitindo uma avaliação ampla e abrangente das principais competências da empresa no gerenciamento e melhoria dos fatores cruciais que levam a objetivos estabelecidos.

A melhoria contínua na gestão da produção visa aumentar a produtividade empresarial, compreendida como a relação entre os produtos criados a partir de um sistema de produção e os insumos (ativos físicos e financeiros, materiais, energia e informações) fornecidos para criar estas saídas.

Nos últimos tempos, notoriamente vivenciamos uma vasta evolução de conceitos e princípios (métodos e técnicas) voltados para a gestão da produção. Atualmente muitos desses conceitos têm sido utilizados no gerenciamento de produção através das mais diversificadas combinações, visando o aumento da produtividade: Lean Manufacturing (LM) - Produção enxuta, Theory of Constraints (TOC) - Teoria das Restrições, Total Quality Management (TQM) - Gestão da Qualidade Total, Six Sigma (SS) - Seis Sigma, Total Productive Maintenance(TPM) - Manutenção Produtiva Total, Kaizen - Melhoria Contínua, Business Process Reengineering (BPR) - Reengenharia dos Processos de Negócio, 5S. Esses conceitos são geralmente implementados de forma independente um do outro ou de uma maneira apenas incidentalmente vinculada. Ao mesmo tempo, esses conceitos estão tão intimamente relacionados que às vezes é difícil dizer se uma determinada solução é implementada como parte do LM ou TQM. O TPM é um sistema independente empregado no gerenciamento de produção ou, como dizem alguns, uma parte do LM. Recentemente, podem-se ouvir mais e mais vezes sobre Lean Six Sigma, um sistema que combina LM e SS ou mesmo sobre TLS - uma combinação de TOC, LM e Six Sigma. Muitos métodos e técnicas são usados em diferentes conceitos, as práticas 5S e a filosofia Kaizen, por exemplo, estão presentes em todos os conceitos, o Single Minute Exchange of Die (SMED) ? Troca Rápida de Ferramenta é considerado uma ferramenta de LM e TPM, e o Controle Estatístico de Processos (CEP) é visto como um elemento de Lean Manufacturing, TQM e Six Sigma.

Essas ferramentas podem ser tratadas, por um lado, como conceitos complexos (filosofias) e, por outro lado, como uma caixa de ferramentas (conjunto de métodos e técnicas) que, se adequadamente implementados, ajudam a alcançar a melhoria da produtividade.

Porém, o mero conhecimento teórico mediante ao vasto ?leque? de opções para combinar ferramentas e consolidar melhorias não é suficiente para assegurar que os resultados financeiros objetivados sejam eficazes e duradouros. No entanto, para que se torne possível uma estabilidade na obtenção de resultados em situações reais, se faz necessário um aprofundamento em metodologias de implantação e combinações ideais para cada cenário.

Nenhum sistema ou lógica específica é remédio para todos os males. Quando pensamos em gestão industrial, atualmente, ninguém mais discute que as abordagens contingenciais são as mais adequadas. Segundo essas abordagens, problemas característicos de diferentes contingências (ou situações) demandam diferentes soluções, portanto, não há uma ?melhor solução? para todos os problemas.

As pequenas e médias empresas (PMEs) são organizações nitidamente diferentes do que seus parceiros maiores, descritas como possuindo a pobreza de recursos porque o seu próprio tamanho não permite acesso a recursos financeiros, tem uma falta de pessoal treinado e é impulsionado por uma perspectiva de gestão de curto alcance. Uma vez que as PMEs de manufatura recebem suas demandas de clientes, muitas vezes os níveis tático e operacional são desfocados, submetidos a uma alta frequência de mudanças, tanto em demandas de curto como de médio prazo. Isso torna o equilíbrio da dinâmica de cadeia de suprimentos uma tarefa difícil, muitas vezes composta por questões de competências internas.

MODELO DE GESTÃO DE PRODUTIVIDADE (MGP)

O principal objetivo do MGP apresentado por é apoiar as empresas no processo de implementação de modernos conceitos de gestão voltados para a melhoria da produtividade por meio de:

Identificação do status atual da implementação.

Identificação do status desejado (destino).

Identificação de métodos e técnicas que devem ser implementados para se fazer a transição do status atual para o status de destino.

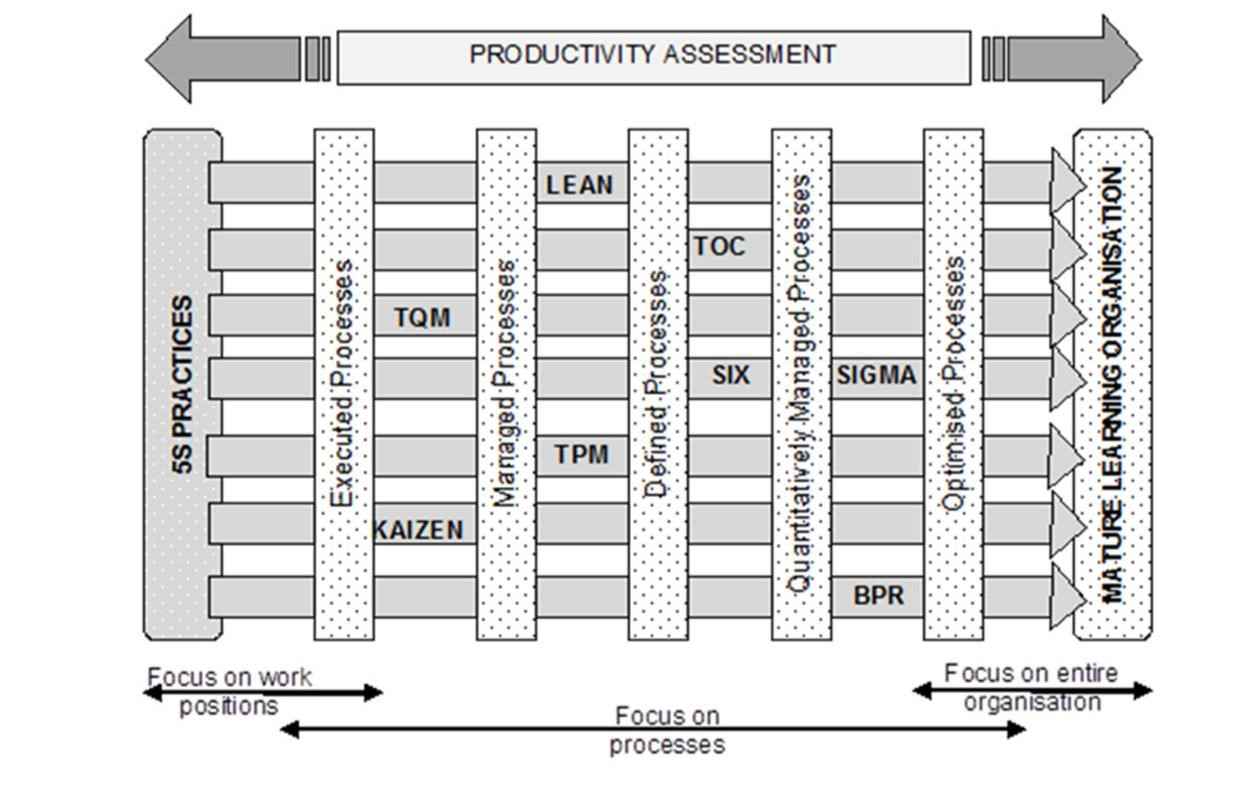

A estrutura geral do modelo de gerenciamento de produtividade adotada (mostrada na figura 1), inicia no nível dos postos de trabalho onde as práticas do 5S devem ser implementadas, visando concentrar-se em questões relevantes na posição de trabalho, incentivar o engajamento de todos os colaboradores para melhorar seu próprio ambiente de trabalho, estimular e desenvolver o foco do grupo em ideias de melhoria e acompanhamento.

Postos de trabalho limpos e bem organizados são condições primordiais para implantar sistemas abrangentes de gerenciamento de produção (LM e TOC), sistemas de gerenciamento de qualidade (TQM e Six Sigma) e gerenciamento de manutenção (TPM). O ponto chave para esses sistemas é a abordagem em processo, ao focar nos processos, torna-se possível identificar, modelar, melhorar e otimizar gradualmente, ou mesmo reformulá-los radicalmente (BPR).

Figura 1 - Modelo de Maturidade para Gerenciamento de Produção.

Fonte: Kosieradzka (2017)

Uma filosofia intrínseca à implantação de LM, TOC, TPM, TQM e Six Sigma é o Kaizen, um conceito introduzido por Masaaki Imai que está intimamente ligado à melhoria contínua. Trata-se de uma filosofia de trabalho que incentiva uma cultura de excelência e reúne dois aspectos importantes: o primeiro é a preocupação de mudar para melhor, e o segundo é a continuidade desse esforço através de ações permanentes de mudança (mudar e sempre). As pessoas são o recurso chave, pois o modelo sugere um foco contínuo na gestão de recursos humanos, no sistema de motivação e desenvolvimento de pessoas. Neste sentido, a mudança resultante na área de RH é tão profunda que se desenvolve uma nova cultura corporativa de ?produtividade?.

O propósito por trás da implantação dos métodos mencionados é assegurar a evolução contínua da gestão da produção. Assim, provavelmente tornará a empresa em uma organização de aprendizagem, ou seja, que gere mecanismos de rápidas respostas a novos desenvolvimentos, aderindo e implementando efetivamente a mudança, enfocando a melhoria contínua dos processos de gestão, produtos, desenvolvimento de pessoas e mudanças para melhor execução da estratégia e maior comprometimento de todos para garantir melhor adaptabilidade ao ambiente global mutável.

De acordo as recomendações e análise de indicadores a evolução deve ser medida usando indicadores de produtividade adequadamente selecionados para suprir às necessidades da empresa e sua capacidade de acessar e/ou gerar dados.

O Modelo de Gestão de Produtividade (MGP) utiliza um baú de ferramentas de métodos e técnicas projetadas para alcançar um objetivo principal (Lean Manufacturing). Considerado como o melhor sistema e um dos melhores desenvolvimentos do século XXI. O modelo se apoia nos seguintes conceitos: 5S, LM, TPM, TQM, Seis Sigma, Kaizen, TOC e BPR.

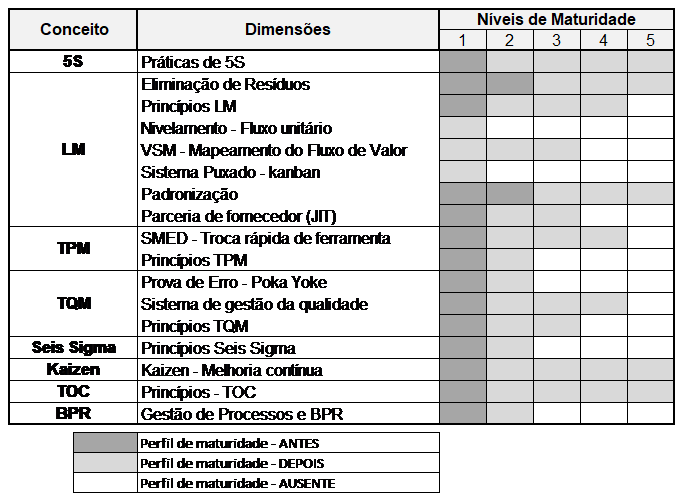

Os conceitos de gerenciamento selecionados no MGP configuram uma ou mais dimensões (de conceitos mais complexos), identificando um total de 17 dimensões. Cada uma recebe uma pontuação em escalas de 1 a 5, sendo que as pontuações individuais de cada dimensão correspondem à pontuação total de maturidade da organização e do gerenciamento de seus processos de produção. Práticas: métodos, procedimentos, técnicas, medidas e ferramentas atribuídas às dimensões cuja aplicação contribui para atender os objetivos da dimensão.

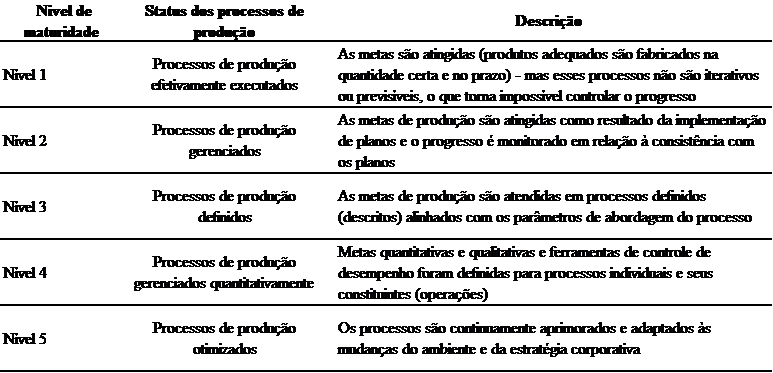

Para a finalidade do modelo em questão, os níveis são intitulados de níveis de maturidade da produção, descritos na Tabela 1.

Tabela 1 - Níveis de Maturidade dos Processos de Produção.

Fonte: Baseado em Kosieradzka (2017)

O Modelo de Gestão de Produtividade pode ser utilizado para suportar a identificação do cenário atual da maturidade na gestão de produção e a definição do cenário futuro. A lacuna entre o cenário da meta e o cenário atual orienta o planejamento das medidas de melhoria sinérgica (implementação de práticas gerais aplicáveis em diversas áreas) para assegurar a evolução sustentável do negócio (com ênfase em crescimentos uniformes de todas as áreas). O cenário atual pode ser compreendido utilizando um questionário de avaliação configurado para este modelo.

Na figura 2, a seguir é apresentado um exemplo de evolução de maturidade na gestão de produtividade de uma empresa em relação às 17 dimensões selecionadas.

Figura 2 ? Perfil de Maturidade da Empresa para Gerenciamento da Produtividade.

Fonte: Baseado em Kosieradzka (2017)

Cada uma das dimensões recebe uma pontuação em escalas de 1 a 5 (ou em branco em caso de não atingimento), sendo que as pontuações individuais de cada dimensão correspondem à pontuação total de maturidade da organização e do gerenciamento de seus processos de produção, cujas práticas (métodos, procedimentos, técnicas, medidas e/ou ferramentas) contribuem para atender os objetivos da dimensão.

Continue lendo em:

REFERÊNCIA

Livro: EVOLUÇÃO DE MATURIDADE EM GESTÃO DE PRODUTIVIDADE E RESULTADOS: Um estudo de caso prático em indústria Brasileira de médio porte do setor plástico. (2019). Editora: Novas Edições Acadêmicas.

Autor: Bruno Estéfan Perego.